Plan de control de temperaturas: conoce este prerrequisito APPCC

Última actualización: 13 mayo, 2024

Garantizar la seguridad en los alimentos y el agua en la empresa alimentaria requiere adoptar un plan que identifique los peligros existentes en la cadena de suministro, evalúe los riesgos y los controle. Este plan, que parte de un enfoque preventivo (no paliativo), es el APPCC, obligatorio por ley, y no se puede implantar sin una base de prácticas previas para mantener un ambiente higiénico idóneo en toda la cadena. De lo contrario, por ejemplo, podrían identificarse muchos más peligros en el plan APPCC de los que se pueden controlar. Estas prácticas previas se llaman prerrequisitos APPCC, entre los que podemos encontrar, entre otros, el plan de control de temperaturas.

Los prerrequisitos APPCC no son estáticos sino dinámicos, y pueden (y deben) adaptarse a la distinta naturaleza de la actividad de cada empresa alimentaria, y a los cambios que pueda experimentar en el tiempo, de ahí la importancia de llevar a cabo auditorías periódicas. La web restauracioncolectiva.com, por ejemplo, ofrece esta guía para comedores escolares y fedacova.org publica esta otra guía para el sector cárnico. Las consultorias alimentarias como SAIA ayudan a las empresas a definirlos tras una auditoría inicial y a evaluarlos con auditorías de validación y de seguimiento, y con una gestión documental correcta y actualizada por parte de estas empresas.

El Códex Alimentarius de la Organización para la Alimentación y la Agricultura de las Naciones Unidas establece, sin embargo, unos requisitos estándar, validados por la legislación de cada país, entre los cuales se encuentra el plan de control de temperaturas. Este prerrequisito es, por lo tanto, de obligada inclusión en cualquier plan de prerrequisitos APPCC.

¿Qué es un plan de control de temperaturas dentro de los prerrequisitos APPCC?

El plan de control de temperaturas (también llamado programa de control de temperaturas) tiene por objetivo documentar las medidas que se ponen en práctica para evitar que la temperatura de conservación de los alimentos suponga un riesgo alimentario, en este caso, un riesgo microbiológico. Entre estas medidas debe existir un registro de las temperaturas mínimas y de las temperaturas óptimas de conservación de cada alimento o preparado alimentario y de los equipos de refrigeración, congelación o mantenimiento en caliente (habitual en buffets), con una descripción de sus sistemas de medición y aviso y de las actividades de comprobación y su periodicidad.

Conceptos clave de un plan de control de temperaturas

Para llevar a cabo un plan de control de temperaturas, debemos tener claros tres conceptos clave:

Alimentos refrigerados: son alimentos almacenados a una temperatura entre 0ºC y 5ºC tras haber sido enfriados a temperatura ambiente. Esta temperatura evita la proliferación de microorganismos durante unos días y en algunos casos incluso semanas.

Alimentos congelados: son alimentos almacenados a una temperatura de –18ºC o inferior tras haber sido enfriados a temperatura ambiente. Esta temperatura evita la proliferación de microorganismos a un nivel superior que la refrigeración y garantiza su calidad durante semanas o incluso meses.

Comidas mantenidas en caliente: son comidas preparadas, que tras ser elaboradas se mantienen a una temperatura considerada segura ante la proliferación de microorganismos (65ºC o más), y por lo tanto que minimiza el riesgo de toxiinfecciones alimentarias.

De estos conceptos debemos extraer la norma general de asegurarnos de que cualquier alimento se mantenga fuera de la zona de peligro, es decir, la comprendida entre 4ºC y 65ºC, sea en conservación o refrigeración, o mantenidas en caliente.

Aspectos clave de un plan de control de temperaturas

Para implantar un plan de control de temperaturas debemos plantearnos preguntas como: ¿Qué equipos debemos controlar? ¿Cuál es la temperatura óptima para cada equipo? ¿Con qué equipos de medida contamos? ¿Qué actividades de control/supervisión hacemos?

Identificar los equipos que requieren un control de temperaturas en un plano

Según el tipo de empresa alimentaria puede disponerse de unos equipos u otros. Un restaurante, por ejemplo, suele disponer de neveras, congeladores y vitrinas, mientras que una planta de procesamiento puede constar de cámaras o furgones congeladores. Algunos de los equipos más habituales son:

Cámaras y equipos de refrigeración y congelación

Equipos para el mantenimiento térmico (por ejemplo, vitrinas de bar, expositores de buffets…)

Equipos de desinfección con tratamiento térmico (para esterilizar cubiertos, por ejemplo)

Locales o espacios con condiciones térmicas especiales (salas blancas -en las que se elaboran alimentos de forma industrial, por ejemplo-, salas de despiece, etc.)

Vehículos frigoríficos o para el mantenimiento térmico (furgonetas frigoríficas, cisternas de leche, etc.)

Especificar la temperatura óptima y los márgenes de tolerancia de los equipos

De los equipos como los citados anteriormente es necesario establecer cuáles temperaturas son óptimas y qué márgenes de tolerancia pueden presentar antes de que la temperatura suponga un riesgo alimentario.

Describir los equipos de medida con los que se cuenta

Los equipos de medida más habituales suelen ser los termómetros (que deben ser la mano derecha del manipulador de alimentos), así como sondas térmicas o sistemas informatizados, entre otros.

Describir las actividades de comprobación de las temperaturas

Se trata de comprobar si los equipos de refrigeración, congelación o conservación están a la temperatura que hemos especificado como óptima, y si los aparatos de medición funcionan correctamente.

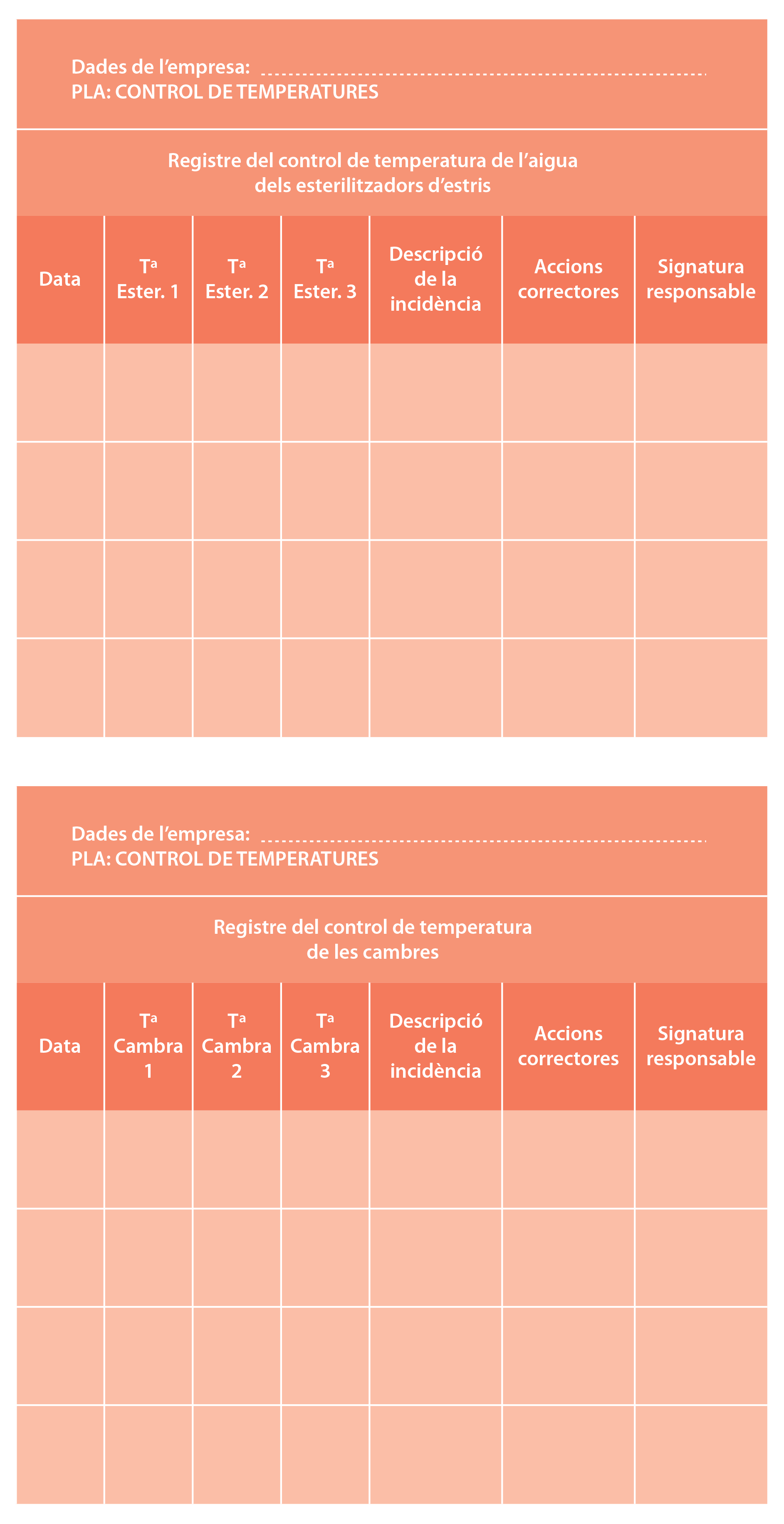

Es necesario, en este punto, explicar los procedimientos (qué se comprueba, cómo se comprueba y dónde se comprueba), la frecuencia (que debe ser de por lo menos una vez al día), la persona que debe encargarse de hacerlo y cómo se registran los resultados. En este último punto, existen fichas de registro estándar que pueden personalizarse, como esta:

Las acciones correctoras ante una incidencia con las temperaturas también deben estar definidas de antemano, y la persona encargada de hacer las mediciones debe conocerlas y saber aplicarlas. Deben estar fijadas por cada plan de prerrequisitos, y como ejemplo podemos citar algunas:

En caso de que la subida o bajada de temperatura sea leve (pocos grados dentro del margen de tolerancia establecido en el plan), regular el termostato para que el equipo produzca más frío o más calor. Si el problema persiste, avisar al servicio técnico para revisar el aparato.

En caso de que la subida o la bajada de temperatura supere el margen de tolerancia especificado en el plan, colocar los alimentos y productos en otro equipo de las mismas características (nevera, congelador o mantenimiento en caliente) para evitar que se rompa la cadena del frío o del calor. Además debe avisarse al servicio técnico y mantener el equipo inutilizado hasta su revisión.

En caso de que la subida o la bajada de temperatura provoque la rotura de la cadena de frío o de caliente (que podrá verificarse adicionalmente con un termómetro de alimentos, además de mediante otros equipos de medición que puedan estar establecidos en el plan), o de que se detecten signos de descongelación o alteración (por ejemplo, bolsas o envases apelmazados o con formas irregulares), deberá valorarse destinar los alimentos al consumo o incluso desechados. En este caso también debe avisarse al servicio técnico y mantener el equipo inutilizado hasta su revisión.

Elaboración de un plan de control de temperaturas a medida

Como hemos explicado al principio, los planes de prerrequisitos que incluyen el plan de control de temperaturas son flexibles para adaptarse a cada empresa alimentaria, y deben estar elaborados por una consultoría alimentaria tras una auditoría inicial de la actividad. De esta forma establecen las bases para elaborar un plan APPCC, que identifique los peligros y los puntos de control críticos del proceso de producción. SAIA es una consultoría de prestigio en Barcelona con 25 años de experiencia en la elaboración de estos planes.