¿Qué es un punto de control crítico? Explicamos este detalle del APPCC con ejemplos

Última actualización: 10 abril, 2024

Si hemos oído hablar del APPCC, las siglas de Análisis de Peligros y Puntos de Control Crítico, probablemente nos sonará el concepto de punto de control crítico. Sin embargo, como no existe una forma única de identificar estos puntos en seguridad alimentaria, hay quien los ve como un tema complicado. En este post explicaremos qué es un punto de control crítico y cómo se suele identificar y controlar, y aportaremos algunos ejemplos.

Ahora bien, no es clarificador hablar de puntos de control crítico sin englobarlos primero en el conjunto de un plan APPCC, por lo que empezaremos por esta parte. Hay que recordar que cada plato que consumimos en un restaurante o cada producto que consumimos de un supermercado, una panadería, una pastelería, etc., ha seguido un trayecto, a menudo complejo, en el que están presentes peligros potenciales para la seguridad del consumidor que hay que minimizar (dado que raramente se pueden evitar completamente) a niveles aceptables que están establecidos por ley. El plan que sigue la empresa alimentaria para lograrlo se llama APPCC.

El Análisis de Peligros y Puntos de Control Crítico

No es la primera vez que hablamos en este blog del APPCC (recomendamos este post para ampliar información) por lo que sólo recordaremos que se trata de un sistema escrito que las empresas alimentarias deben adaptar e implantar por ley para poder identificar, reducir o eliminar y reaccionar ante peligros biológicos, químicos o físicos para la seguridad alimentaria y los puntos de control crítico específicos de cada actividad o incluso de cada negocio concreto, y los procedimientos a llevar a cabo para gestionarlos.

Por ejemplo, los peligros potenciales que existen en un negocio de restauración, cuyo centro neurálgico es la cocina, no son los mismos que los de una planta productora de galletas, o que produce una gran variedad de productos. En un artículo anterior, por ejemplo, explicamos que no entraña el mismo peligro potencial para una persona alérgica una planta en la que sólo se procesa un tipo de producto, cuya presencia de alérgenos se puede controlar con relativa facilidad, que otra en la que un producto puede recibir trazas de alérgenos que no constan en sus ingredientes.

El plan APPCC pivota entorno a los peligros y a los puntos de control para prevenir, eliminar o reducir a niveles aceptables esos peligros, además del establecimiento de límites críticos para lograrlo y el registro para verificar que se cumplen y las medidas correctivas si no se cumplen.

¿Qué es un punto de control crítico?

Un punto de control crítico o PCC, es el momento (que puede ser un punto, operación o etapa) en el que se deben aplicar medidas de control eficaz para prevenir, eliminar o reducir el peligro. Después explicaremos su diferencia con un punto de control, que es fundamental para procurar la eficacia de un plan APPCC.

Por ejemplo, imaginemos que en la primera fase del plan, de análisis de peligros, hemos determinado los siguientes peligros (que pueden ser físicos, químicos o microbiológicos) en los siguientes procesos:

a) Manipulación de alimentos sin cocinar, como ensaladas, frutas y embutidos.

- Peligro potencial químico: presencia de restos de productos químicos como pesticidas en las verduras destinadas a ensalada, dado que los alimentos que se sirven crudos no se pueden eliminar las bacterias.

b) Cocción de alimentos que deben servirse cocinados al momento, como carnes y pescados

- Peligro potencial microbiológico: presencia de bacterias como Listeria monocytogenes y Salmonella spp. en carnes como el pollo si no se cuecen correctamente.

c) Preparados que pueden someterse a recalentamiento tras cocinarse, mantenerse y refrigerarse, salsas, cremas y sopas, estofados, etc.

- Peligro potencial físico: inclusión accidental de espinas en una sopa de pescado.

d) Preparados destinados directamente a su almacenamiento y refrigeración mientras no se consumen (como los presentes en la vitrina de una barra de bar).

- Peligro potencial microbiológico: presencia de bacterias ante un mantenimiento incorrecto de la temperatura o un olvido accidental de un preparado demasiado tiempo fuera de la nevera.

A raíz de estos ejemplos, podemos establecer puntos de control crítico como:

a) Correcto lavado de alimentos crudos: al ser el único proceso en el que se puede minimizar el peligro de que un alimento contenga un producto químico, este proceso puede constituir un PCC.

b) Cocinar suficientemente el pollo en su interior: al ser el único paso en el que se puede evitar de forma eficaz la proliferación de bacterias a un nivel seguro para el consumo (sus condiciones de almacenaje y manipulación no son una medida igual de eficaz), este paso puede ser considerado un PCC.

c) Desespinado correcto del pescado: es una de las formas de reducir al mínimo el peligro de una ingesta accidental de espinas, aunque también puede serlo la elección de un proveedor que garantice este punto, o elegir pescados con un mínimo de espinas, por lo que habría que decidir cuál de ellos es un PCC y cuál es un punto de control, como veremos en el siguiente apartado.

d) Mantenimiento correcto de la temperatura de la nevera: puede ser considerado un PCC, así como controlar eficazmente el tiempo que sacamos un alimento de una vitrina para emplatar una ración.

En general, nos daremos cuenta de que los puntos de control crítico más comunes se encuentran dentro de estos procesos:

- Recepción de alimentos por parte del proveedor

- Almacenaje de la comida antes de su manipulación

- Manipulación de alimentos

- Mantenimiento de los productos en caliente o en frío en la cocina

- Cocción y recalentamiento de alimentos

- Transporte de platos preparados de un lugar a otro

- Mantenimiento de los productos en caliente o en frío en el servicio

Evidentemente no servirá de mucho identificar un peligro potencial y un PCC si no podemos establecer unos límites mínimos y máximos para prevenir, eliminar o reducir peligros a un nivel seguro. No podemos hacerlo por mera intuición. Estos límites ayudan al personal a cumplir las pautas de forma fácil y específica para lograr una seguridad óptima de los alimentos que manipulan. Este es el tercer paso de un plan APPCC, tras el análisis de peligros y el establecimiento de puntos de control crítico.

Algunos límites críticos derivados de los PCC que hemos usado como ejemplo pueden ser:

a) Establecer una cantidad determinada de lejía de uso alimentario para lavar los productos que se van a servir crudos diluida en agua, para que no represente un peligro cualquier resto de producto químico que pueda permanecer.

b) Cocinar el pollo a un mínimo de 75ºC en su interior, usando un termómetro para alimentos en la medición.

d) Mantenimiento de las neveras a 4ºC e instalación de un sistema de alerta ante cualquier cambio de temperatura accidental.

Los puntos de control y los puntos de control crítico

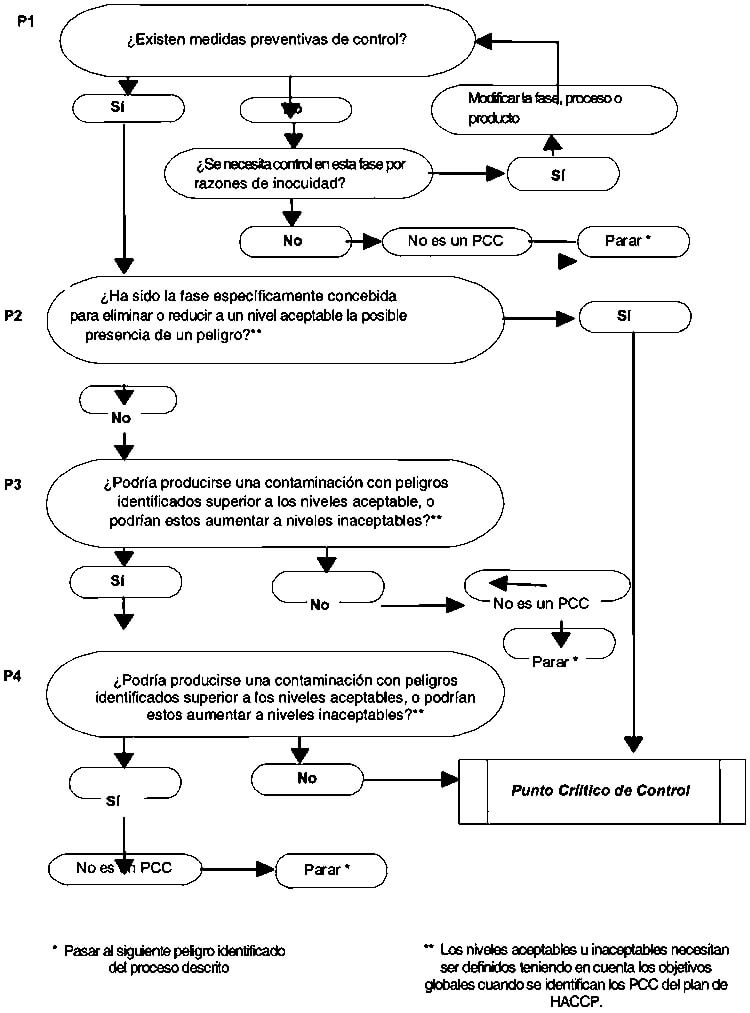

Es fácil confundir dentro de un plan APPCC el concepto de punto de control crítico (PCC) y de punto de control (PC). En realidad, este plan debe incluir un árbol de decisiones específicas sin perder la visión del conjunto que plantee preguntas que en su respuesta determinen si un punto, etapa o proceso es un PCC o un PC. El Codex Alimentarius propone el árbol siguiente:

Por lo tanto, podemos concluir que un punto de control, o PC, es cualquier punto, operación o etapa donde se puede controlar un peligro físico, químico o microbiológico. Si volvemos a uno de los ejemplos expuestos en el apartado anterior, podemos determinar que hay varios puntos de control de los peligros potenciales siguientes:

- Peligro potencial microbiológico: presencia de bacterias como Listeria monocytogenes y Salmonella spp. en carnes como el pollo si no se cuecen correctamente.

- Un punto de control (PC) para este peligro concreto puede ser el uso de guantes en la manipulación de alimentos, usar tablas de cortar diferentes a la de los productos cocinados, las verduras, etc., así como otras medidas para prevenir la contaminación cruzada de bacterias.

En cambio un punto de control crítico o PCC es el último punto, operación o etapa en el que se puede intervenir para prevenir, eliminar o reducir un peligro a un límite aceptable. No siempre es fácil identificar este punto, y por eso los planes APPCC los deben elaborar a medida para cada caso las consultorías de seguridad alimentaria.

- Un punto de control crítico (PCC) para el ejemplo anterior puede ser cocer el pollo a una temperatura que elimine por completo cualquier bacteria, a 75ºC, midiéndola con un termómetro de alimentos.

La consultoría alimentaria para diferenciar entre tipos de peligros, PCC y límites críticos

Como hemos expresado al principio, no todos los peligros pueden eliminarse completamente, y los mínimos aceptables de riesgo son distintos según el proceso. De hecho, a veces no es posible establecer límites críticos en algunos PCC. No se puede evitar en la misma medida la presencia de bacterias en la carne que la presencia de químicos en las verduras que se sirven crudas, o la presencia de una espina en el pescado. De ahí que sea imprescindible ponerse en manos de profesionales en seguridad alimentaria para que hagan una auditoría de cada actividad, personalicen un plan APPCC, establezcan objetivos y los evalúen periódicamente.

Es importante también tener implantados unos buenos planes de prerequisitos lo que nos ayudarán a minimizar el número de PCCs y así poder gestionarlos mejor.